改善事例のご紹介

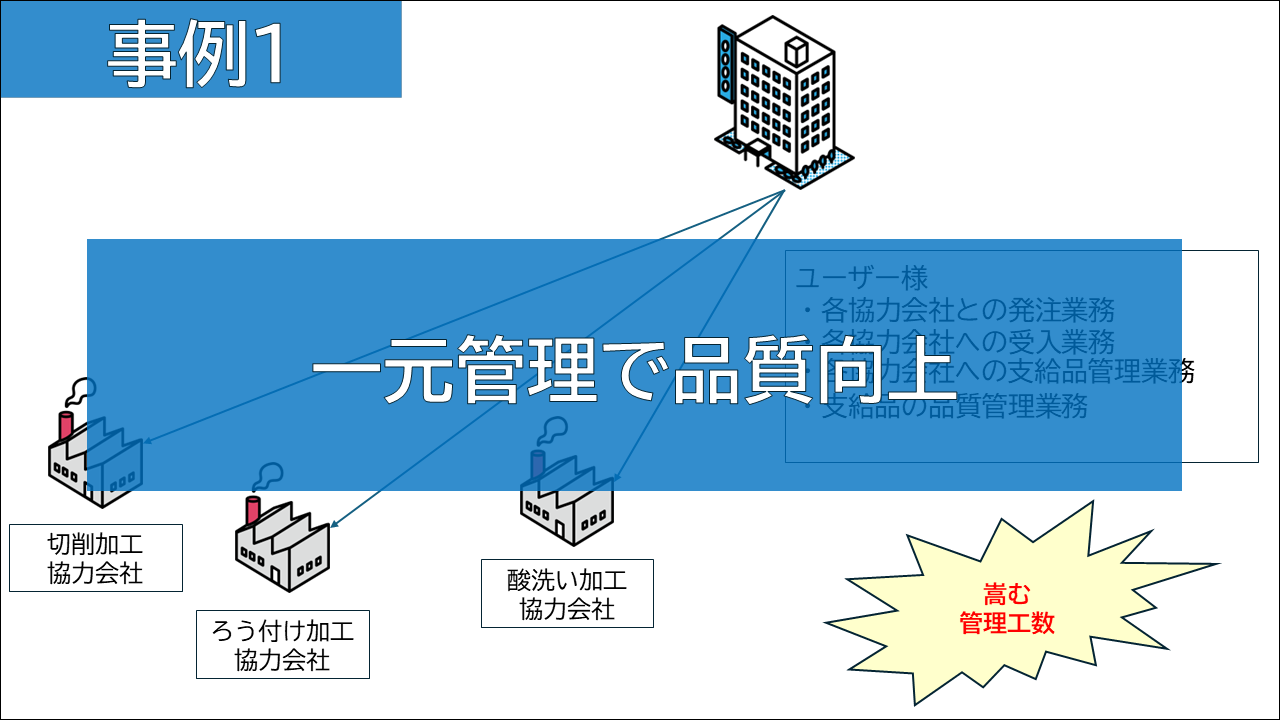

当社では工程を一元管理し、後工程を見込んだものづくりを行うことで品質を向上させます。

切削加工⇒ろう付け⇒酸洗い処理という流れを組む部品について、品質向上/購買に掛かる管理工数を削減した事例をご紹介します。

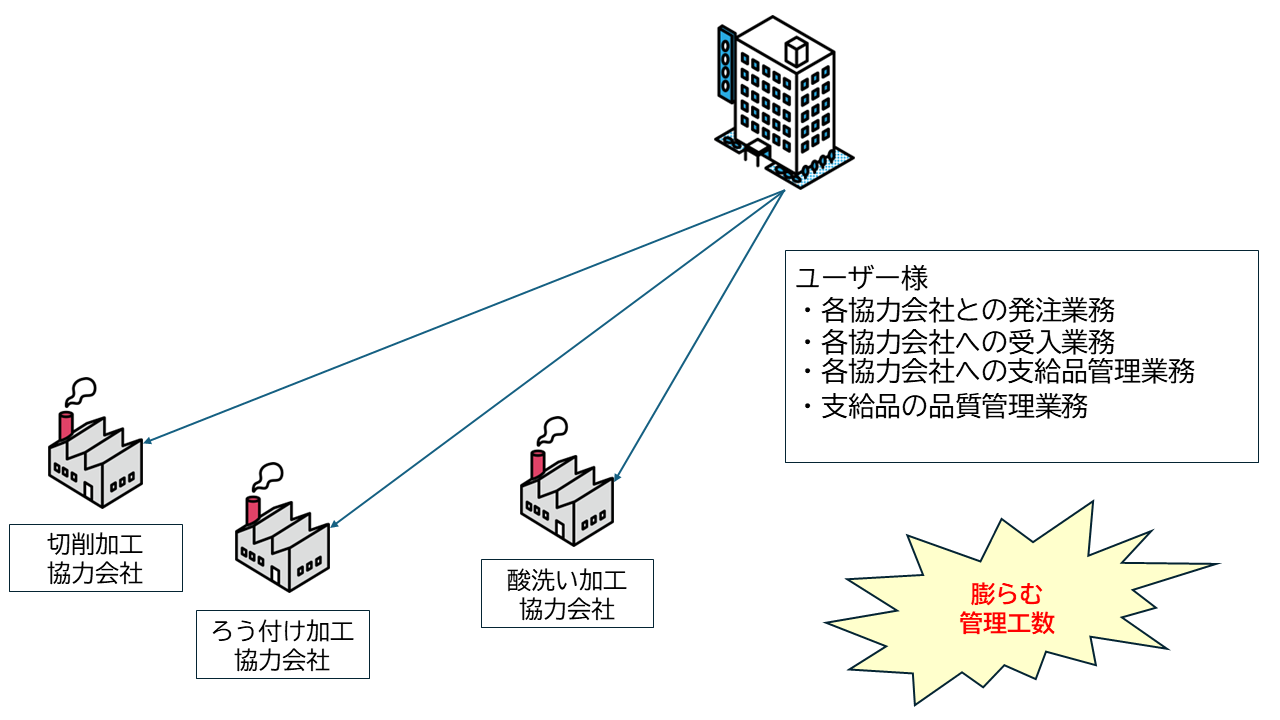

ユーザー様は各工程毎に業者を選定し購入、都度部品を協力会社に支給という形を取っていました。

各協力会社は各々の工程では問題が発生しないように対応を行っていましたが、前工程や後工程の結果を考慮することは難しく、例えば切削加工品時点で下限方向に寸法が振れていたため、通常通り、ろう付け、酸洗い処理を行った際に寸法が外れてしまったというケースがありました。

このように各工程毎で見ると問題が無い場合、責任の所在が不明確になり、部品の支給元であるユーザー様の方で負担されている不良仕損を改善したいとのご相談を頂きました。

また、各協力会社との納期調整、部品支給、伝票処理等が必要で購買に掛かる管理工数が嵩んでいました。

上記事例に対し当社では、ろう付け時の熱膨張、酸洗い痩せによる寸法変化を調査し数値化、寸法変化を見込んで切削加工対応を行い一元管理を行うことで、各工程毎の誤差が累積した不良の発生を抑制しました。工程内で不具合が発生した場合も、窓口が当社のみとなりますので責任の所在が明確になります。今回のケースの場合、当社の切削加工品そのものにも価格競争力があり、品質安定に伴う仕損金の低減・購買管理工数削減に加えて部品価格低減にもつながりました。

後工程へのプランニング

一元管理で後工程を見込んだものづくりを行うことでトータル品質を向上させます。

責任の所在の明確化

当社が複数工程の代表窓口になることで責任の所在を明確にします。

購買活動をサポート

当社への注文書1枚で複数工程の購買管理工数を削減します。

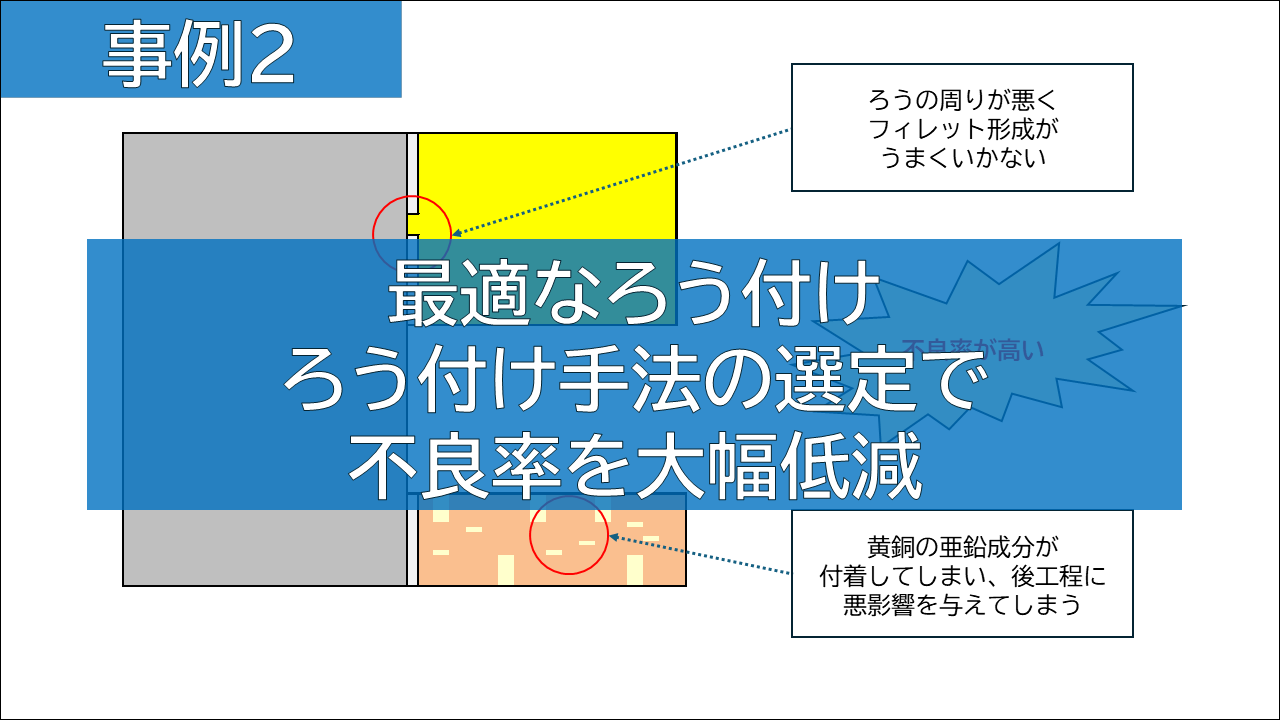

事例② 最適なろう付け手法の選定で不良率を大幅低減

当社では、バーナーろう付け機、炉中ろう付け機を保有しています。また長年の実績からそれぞれのノウハウを蓄積して、製品形状、母材の組み合わせ、数量背景により最適なろう付け手法に加えて、手法に合った製品形状をご提案可能です。

炉中ろう付けから、バーナーろう付けに変更し不良率を改善されたユーザー様の事例をご紹介します。

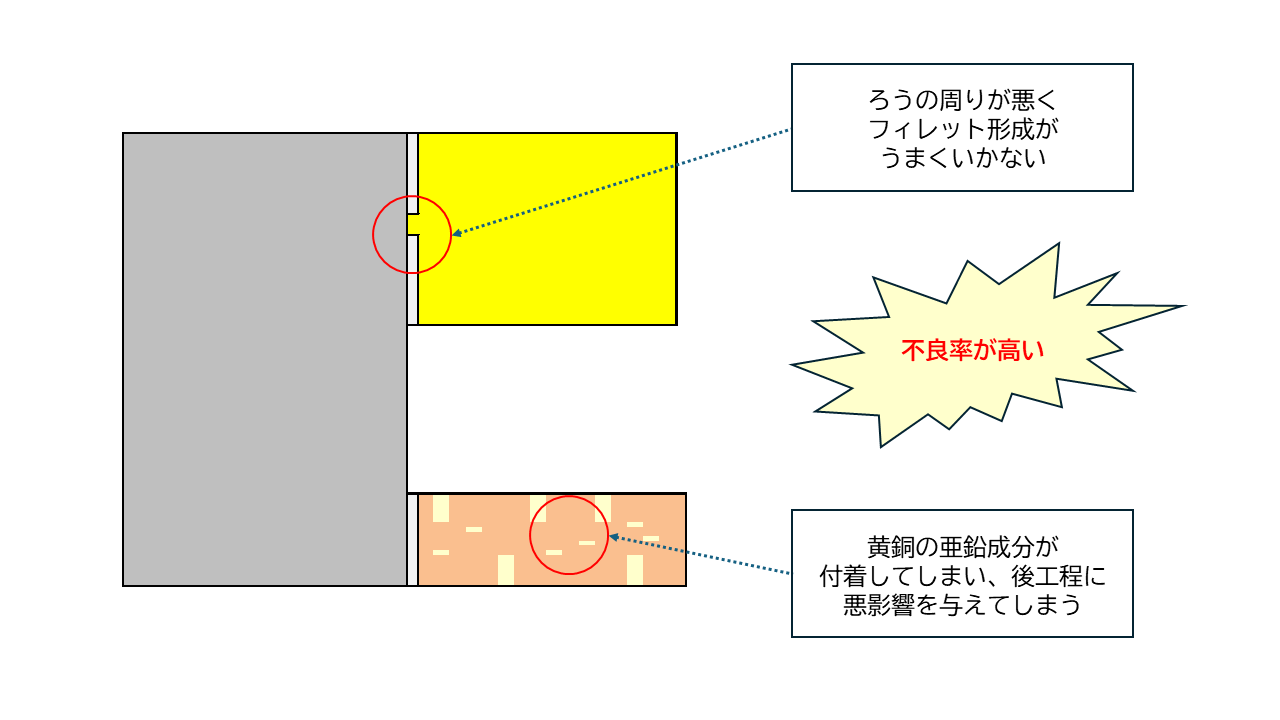

ユーザー様は黄銅(真鍮)+銅+SUS(ステンレス)の組み合わせで炉中ろう付けを実施。本来フラックスが不要な炉中ろう付けですが、ろう付けが難しい組み合わせであること及びろう廻り品質向上の理由から、フラックスを使用し、銅への亜鉛飛び防止のため銅管に保護キャップを付けて対応されていました。

いろいろと対策をされても、ろうの周りが悪く、フィレット形成がうまくいかなかったり、亜鉛飛びが多発してしまったりと、総じて不良率が高く多額の仕損金が定期的に発生してしまうので改善したいとのご相談を頂きました。

上記事例に対し当社では製品形状、数量背景等をトータル的に判断しバーナーろう付けへの変更及び部品形状・使用部品の一部変更をご提案しました。最適なろう付け手法へ変更することで、ろう付け品質の安定化、亜鉛飛び不良の削減に繋がり、大幅な不良率削減を実現することが出来ました。

ろう付け手法の選定

複数のろう付け手法を完備し、数量・製品形状等から

トータル的に最適なろう付け手法をご提案します。

適切な部品形状をご提案

長年の実績で培ったノウハウから、

各々のろう付け手法にあった製品形状をご提案します。

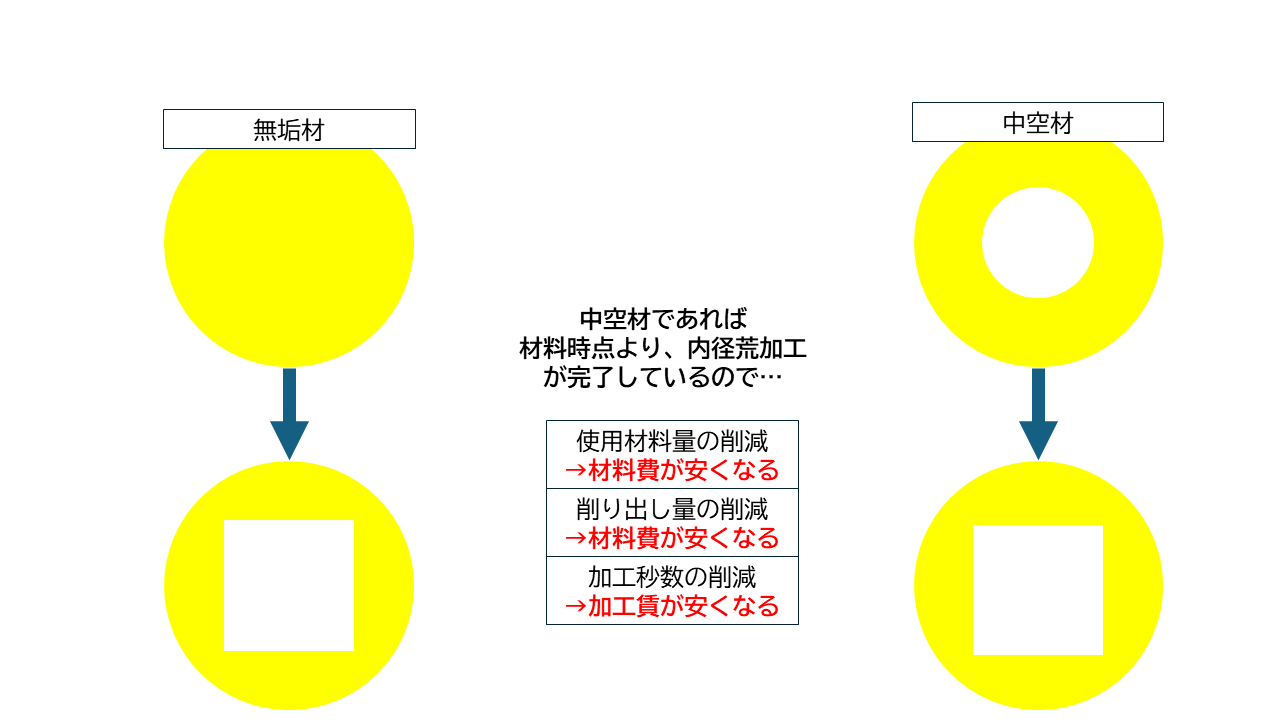

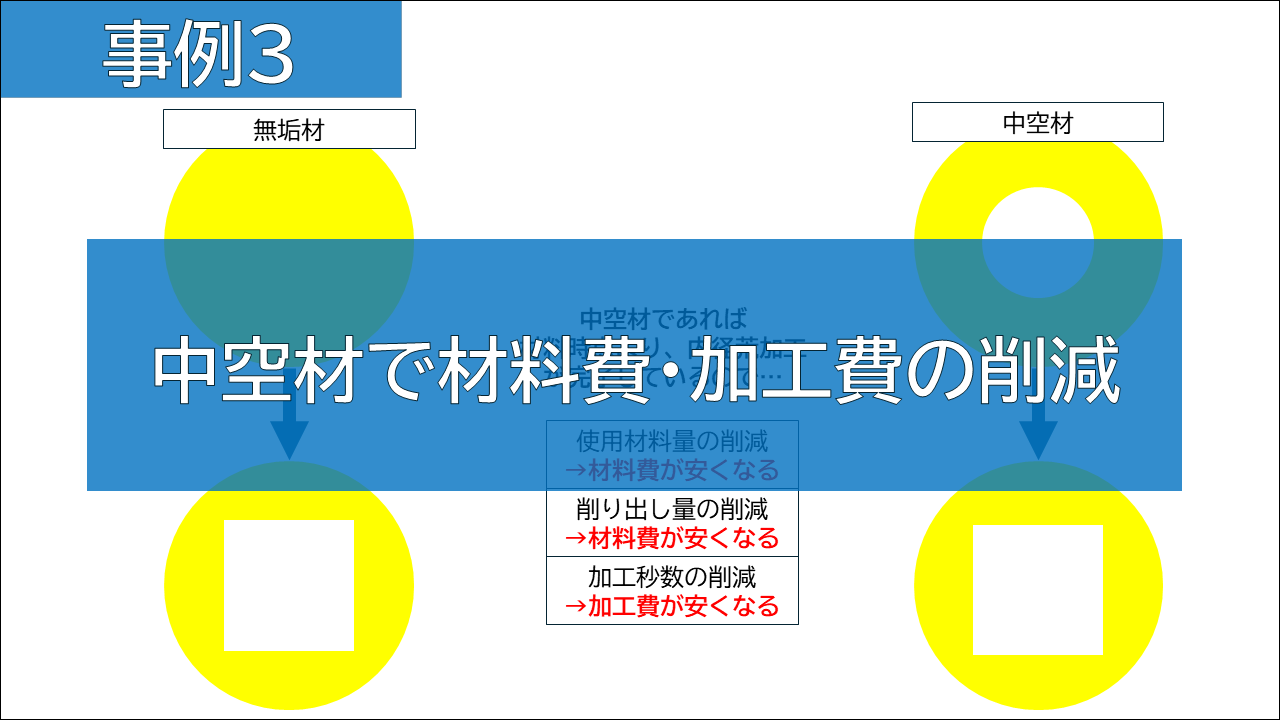

事例③ 中空材で材料費及び加工費を削減

当社では、複数の材料メーカーと連携し製品形状にあった材料をご提案可能です。元々無垢材を使用していた製品の引き合いを頂いた際に、中空材をご提案することで材料費及び加工費を削減した事例をご紹介します。

ユーザー様は対象品について、従来の加工会社様とコスト低減案について模索しておりましたが、既存工程で出来る効率化は完了しており、さらなるコスト低減には材料や工法等の抜本的な見直しが必要でした。上記に対し弊社では、既存の無垢材を使用するのではなく、材料メーカーと連携し中空の専用材での加工を提案させて頂きました。中空材は材料時点より、内径の荒加工が完了しているので、使用材料量、削り出し量、加工秒数の3つを削減すること出来、材料費及び加工費の大幅な低減に繋がりました。